« PCIS 2021/2022 P9 » : différence entre les versions

Aucun résumé des modifications |

|||

| (47 versions intermédiaires par 5 utilisateurs non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

= Première partie : Définition du projet = |

= Première partie : Définition du projet = |

||

| − | Partie à compléter avant le 15 septembre |

||

== Généralités == |

== Généralités == |

||

| Ligne 8 : | Ligne 7 : | ||

=== Nom du Projet === |

=== Nom du Projet === |

||

| + | Polysolant |

||

| − | |||

| − | POLYSOLANT |

||

=== Nom de l'équipe === |

=== Nom de l'équipe === |

||

| Ligne 65 : | Ligne 63 : | ||

| − | [[ |

+ | [[Média:CharteP9.pdf|Notre charte de travail en équipe]] |

=== Description détaillée === |

=== Description détaillée === |

||

| Ligne 72 : | Ligne 70 : | ||

Notre projet peut satisfaire aussi bien les particuliers que les professionnels souhaitant isoler leur bâtiment de manière plus écologique et plus responsable de façon à développer l'éco-conception. |

Notre projet peut satisfaire aussi bien les particuliers que les professionnels souhaitant isoler leur bâtiment de manière plus écologique et plus responsable de façon à développer l'éco-conception. |

||

*'''''Modèle économique''''' |

*'''''Modèle économique''''' |

||

| − | Les revenus de Polysolant seront générés par la vente de notre isolant distribué via un site internet et par la vente à des professionnels. Une partie des bénéfices proviendra de la revente de la barre |

+ | Les revenus de Polysolant seront générés par la vente de notre isolant distribué via un site internet et par la vente à des professionnels. Une partie des bénéfices proviendra de la revente de la barre métallique des masques à un ferrailleur. |

*'''''Moyens humains et matériels à réunir pour démarrer''''' |

*'''''Moyens humains et matériels à réunir pour démarrer''''' |

||

| − | Pour la collecte des masques à la sortie des entreprises, des bornes de dépôt sont installées afin de récupérer tous les masques usagés des salariés. Le second point de collecte se situe dans les entreprises de fabrication de |

+ | Pour la collecte des masques à la sortie des entreprises, des bornes de dépôt sont installées afin de récupérer tous les masques usagés des salariés. Le second point de collecte se situe dans les entreprises de fabrication de masques, pour récupérer ceux étant défectueux. |

Les masques sont transportés par des camions entre le lieu de collecte et l’entrepôt de stockage où ils sont placés en quarantaine (lavés ou soumis à la lumière UV) avant d'être recyclés dans l'usine. |

Les masques sont transportés par des camions entre le lieu de collecte et l’entrepôt de stockage où ils sont placés en quarantaine (lavés ou soumis à la lumière UV) avant d'être recyclés dans l'usine. |

||

Ils sont d'abord désassemblés, puis nous procédons à l'extraction des barres nasales qui sont composées de plastique et d'une barre en fer à l'intérieur. La barre de fer est alors séparée de partie plastique. Nous mettons ensuite les barres en fer de côté pour les revendre à un ferrailleur et ainsi en tirer un profit : le prix du fer est de 0,30€ le kilo. Les masques désassemblés dépourvus de la barre en fer sont placés dans un sac puis compactés afin de créer une plaque d'isolant. |

Ils sont d'abord désassemblés, puis nous procédons à l'extraction des barres nasales qui sont composées de plastique et d'une barre en fer à l'intérieur. La barre de fer est alors séparée de partie plastique. Nous mettons ensuite les barres en fer de côté pour les revendre à un ferrailleur et ainsi en tirer un profit : le prix du fer est de 0,30€ le kilo. Les masques désassemblés dépourvus de la barre en fer sont placés dans un sac puis compactés afin de créer une plaque d'isolant. |

||

| Ligne 94 : | Ligne 92 : | ||

=== Scénario d'usage du produit ou du concept envisagé === |

=== Scénario d'usage du produit ou du concept envisagé === |

||

*'''''Description de l'utilisateur type''''' |

*'''''Description de l'utilisateur type''''' |

||

| − | + | L'utilisateur type de Polysolant est un particulier ou un professionnel, en accord avec le développement durable, souhaitant isoler un bien. Ce bien peut être une nouvelle construction ou un bâtiment en rénovation. Nous pouvons aussi intervenir dans le cas d'une revalorisation d'un bien déjà existant. |

|

*'''''Scénario d'utilisation du produit''''' |

*'''''Scénario d'utilisation du produit''''' |

||

| − | M. Bailleu, citoyen éco-responsable, souhaite isoler son nouveau bien immobilier. Il a donc le choix entre les isolants classiques telles que la laine de verre, de roche ou encore la mousse expansée. Cependant, il se tourne vers un isolant plus |

+ | M. Bailleu, citoyen éco-responsable, souhaite isoler son nouveau bien immobilier. Il a donc le choix entre les isolants classiques telles que la laine de verre, de roche ou encore la mousse expansée. Cependant, il se tourne vers un isolant plus écologique et attractif : Polysolant. M. Bailleu a eu connaissance de cet isolant via une campagne publicitaire présentant des plaques isolantes reconstituées à partir de masques chirurgicaux jetables. Après avoir pris contact avec notre entreprise, il fit facilement isoler son bien. |

== Analyse du projet == |

== Analyse du projet == |

||

| Ligne 108 : | Ligne 106 : | ||

*Comment et où récolter un maximum de masques usagés ? |

*Comment et où récolter un maximum de masques usagés ? |

||

| − | La principale récolte de masques usagés (chirurgicaux ou FFP2) aura lieu en milieu hospitalier |

+ | La principale récolte de masques usagés (chirurgicaux ou FFP2) aura lieu en milieu hospitalier via des bornes de collecte dédiées aux masques. En effet, par exemple à l'hôpital du Mans, 4600 masques sont jetés par jour. De plus, des bornes gratuites seront mises à disposition des entreprises souhaitant recycler leurs masques. Sachant qu'un masque chirurgical est efficace environ 4 heures, nous pourrions en récolter plusieurs par jour selon la taille de l'entreprise. Nous installerons également un système de collecte dans les usines de fabrication, où nous récupérerons tous les masques défectueux. Pour finir, les particuliers souhaitant recycler leurs masques usagés pourront les déposer dans des bornes situées proches des containers à déchets dans les agglomérations ou dans des bornes situées dans les supermarchés (système déjà existant pour les piles). <br> |

=== Choix du POC === |

=== Choix du POC === |

||

| Ligne 144 : | Ligne 142 : | ||

A l'intérieur de la boîte une couche de matériel isolant est installée sur chaque paroi : deux parois avec un sac contenant des masques et deux parois avec le matériau isolant de fibres de coton. |

A l'intérieur de la boîte une couche de matériel isolant est installée sur chaque paroi : deux parois avec un sac contenant des masques et deux parois avec le matériau isolant de fibres de coton. |

||

Les dissipations thermiques sont ensuite mesurées avec une caméra thermique. |

Les dissipations thermiques sont ensuite mesurées avec une caméra thermique. |

||

| − | Deux techniques sont utilisées pour la réalisation des sacs de masques: pour un premier essai, nous remplissons un sac avec des masques tels quels puis un autre sac est |

+ | Deux techniques sont utilisées pour la réalisation des sacs de masques: pour un premier essai, nous remplissons un sac avec des masques tels quels puis un autre sac est rempli avec des masques déchirés et mis en volume. |

| − | Cela nous permettra ensuite de déterminer sous quelle forme les masques isolent le mieux. |

+ | Cela nous permettra ensuite de déterminer sous quelle forme les masques isolent le mieux. Dans les deux essais nous gardons la même épaisseur de masques. |

Pour la réalisation du POC, nous utilisons des masques neufs car nous n'avons, pour l'instant, pas de quoi les traiter et les décontaminer. <br> |

Pour la réalisation du POC, nous utilisons des masques neufs car nous n'avons, pour l'instant, pas de quoi les traiter et les décontaminer. <br> |

||

| Ligne 155 : | Ligne 153 : | ||

4) Les placer dans un sac pour former le coussin de même épaisseur que notre isolant de fibres de coton témoin<br> |

4) Les placer dans un sac pour former le coussin de même épaisseur que notre isolant de fibres de coton témoin<br> |

||

5) Installer le sac dans la boite<br> |

5) Installer le sac dans la boite<br> |

||

| − | 6) Installer |

+ | 6) Installer la source de chaleur (sèche-cheveux) au centre de la boite<br> |

7) Réalisation d'un témoin avec le matériau métisse<br> |

7) Réalisation d'un témoin avec le matériau métisse<br> |

||

8) Prises de mesures avec la caméra thermique |

8) Prises de mesures avec la caméra thermique |

||

| − | '''Problèmes |

+ | '''Problèmes rencontrés :''' |

| − | Afin de prélever la température, nous avons utilisé un capteur branché sur une carte arduino '''(cf fig.1)''', elle même connectée à un ordinateur. |

+ | Afin de prélever la température, nous avons utilisé un capteur branché sur une carte arduino '''(cf fig.1)''', elle même connectée à un ordinateur. Celui-ci nous transmettait une valeur de référence qui évoluait selon la température. |

Nous avons utilisé comme source de chaleur un sèche cheveux mais ce dernier avait tendance à s'éteindre lorsque la boite était fermée. Une surchauffe ou un manque d'air sont certainement à l'origine de ce problème. |

Nous avons utilisé comme source de chaleur un sèche cheveux mais ce dernier avait tendance à s'éteindre lorsque la boite était fermée. Une surchauffe ou un manque d'air sont certainement à l'origine de ce problème. |

||

Par conséquent, la chaleur émise n'était pas assez forte pour être captée depuis l'extérieur. |

Par conséquent, la chaleur émise n'était pas assez forte pour être captée depuis l'extérieur. |

||

| − | Nous avons donc |

+ | Nous avons donc dû modifier notre approche en retirant la boîte en bois de notre maquette. |

En effet, en supprimant la planche de bois, les émanations de température était bien plus perceptibles. |

En effet, en supprimant la planche de bois, les émanations de température était bien plus perceptibles. |

||

Nous avons ainsi pu procéder au relevé de températures pour chaque matériau en plaçant la source de chaleur d'un côté et le capteur de l'autre '''cf vidéo.2'''. |

Nous avons ainsi pu procéder au relevé de températures pour chaque matériau en plaçant la source de chaleur d'un côté et le capteur de l'autre '''cf vidéo.2'''. |

||

Nous avons aussi pensé à relever la température en l'absence de source de chaleur pour chaque matériau testé. |

Nous avons aussi pensé à relever la température en l'absence de source de chaleur pour chaque matériau testé. |

||

| − | |||

| ⚫ | |||

| ⚫ | |||

| − | <br><br><br> |

||

===Résultats et Bilan=== |

===Résultats et Bilan=== |

||

| − | Avec le |

+ | Avec le polysolant, nous nous attendions à observer une capacité d'isolation au moins aussi importante que la fibre de coton. |

| + | Après réalisation de nos tests de conductivité thermique, nous avons obtenu les valeurs ci-dessous. |

||

| ⚫ | |||

| − | '''Valeurs brutes''' <br> |

+ | '''Valeurs brutes :''' <br> |

Fibre de coton: 40U à froid 67U à chaud <br> |

Fibre de coton: 40U à froid 67U à chaud <br> |

||

Masques normaux: 85U à froid 86U à chaud <br> |

Masques normaux: 85U à froid 86U à chaud <br> |

||

Masques en volume: 30U à froid 40U à chaud <br> |

Masques en volume: 30U à froid 40U à chaud <br> |

||

| + | Sac seul (témoin) 30U à froid 77U à chaud <br> |

||

| + | Nous obtenons une différence de 27U pour la fibre de coton, 1U pour l'isolant avec les masques normaux et 10U pour les masques déchirés. <br> |

||

| ⚫ | |||

| ⚫ | Nous avons fait une prise de mesure pendant 1 minute pour voir l'évolution de la conductivité de l'isolant face à la chaleur. Nous avons gardé la première mesure lorsqu'il n'y avait aucun isolant entre le capteur et la source de chaleur (à froid) et la dernière lorsque l'on place l'isolant entre la source de chaleur et le capteur (à chaud). |

||

| ⚫ | |||

| ⚫ | |||

| ⚫ | |||

| − | <br><br><br> |

||

| ⚫ | |||

| ⚫ | Nous en concluons que les données, en valeur arbitraires, sont plutôt convaincantes. En effet, nous remarquons une augmentation de la température de sortie de 40% pour la fibre de coton tandis que nous sommes à 25% pour le sac rempli de masques déchirés et mis en volume. Les masques semblent donc plus isolants ! |

||

| ⚫ | |||

| + | D'après les résultats obtenus, nous pouvons dire que notre isolant avec les masques non déchirés à de meilleures performances que la fibre de coton. |

||

| − | [[Media:2021_P09_Video.mp4|Notre vidéo]] |

||

| + | |||

| ⚫ | |||

| ⚫ | |||

| ⚫ | |||

| ⚫ | |||

| + | |||

| ⚫ | |||

== Business Model Canvas == |

== Business Model Canvas == |

||

=== Le marché === |

=== Le marché === |

||

| + | Le marché des isolants thermiques est très concurrentiel. En effet, il existe de nombreux isolants thermiques plus ou moins coûteux. |

||

| + | On y retrouve les plus connus et les plus abordables comme la laine de verre (entre 3 et 8€ le m² pour une épaisseur de 100mm) et la laine de roche (entre 5 et 15€ le m² pour une épaisseur de 100mm). Il existe également d'autres isolants tels que le polystyrène expansé, extrudé ou autres mais cela reste plus coûteux (supérieur à 15€ le m² pour une épaisseur de 100mm) que les isolants précédemment cités. |

||

=== La stratégie commerciale et la communication === |

=== La stratégie commerciale et la communication === |

||

| + | Nos produits seront disponibles dans les magasins de bricolage tels que Leroy Merlin, Bricorama, etc... pour les particuliers et chez les grossistes en bâtiment pour les professionnels à un prix en accord avec les standards de prix de la laine de verre/roche soit 7€ le m² pour une épaisseur de 100mm. Cependant, nous nous démarquerons par le caractère éco-responsable de nos produits. En effet, recycler est aujourd'hui une pratique bien ancrée dans l'esprit commun. Nous communiquerons ainsi sur le fait de donner une deuxième vie à un produit. Nous chercherons à ce que l'on parle de nous (articles de presse, presse spécialisée) pour augmenter notre notoriété et ainsi toucher une plus grande part de marché. |

||

=== Les moyens (équipe, matériel, prestataires et fournisseurs) === |

=== Les moyens (équipe, matériel, prestataires et fournisseurs) === |

||

| + | L'approvisionnement en masques usagés (chirurgicaux ou FFP2) se fera en grande partie par les établissements de santé (hôpitaux, EHPAD,...) mais aussi par la récolte de masques en entreprise et chez les particuliers par des conteneurs. Du personnel sera chargé de faire la tournée des points de récolte pour acheminer notre matière première à l'usine. Les masques seront ensuite désinfectés par une machine à UV. Une déchireuse industrielle permettra de déchirer les masques pour y emprisonner de l'air (meilleur isolant). Pour finir, nous compacterons ses masques modifiés pour obtenir des panneaux isolants thermiques qui seront envoyés chez nos différents distributeurs. |

||

| + | Notre équipe sera donc composée d'ouvriers de maintenance, d'un chef de la production, de commerciaux, de communicants ainsi qu'une partie administrative. |

||

| − | + | Ci-joint, pour plus de clarté : [[Média:2021 P09 bmc.jpg|Notre Business Model Canvas]] |

|

== Supports de communication == |

== Supports de communication == |

||

| + | |||

| ⚫ | |||

| + | [[Média:Affichepub 2021 P9.docx|Notre affiche publicitaire]]<br> |

||

| + | [[Média:Pitch-diapo-groupe-P9.pptx|Notre pitch]]<br> |

||

| ⚫ | |||

== Compte rendu de votre rencontre avec le référent-école== |

== Compte rendu de votre rencontre avec le référent-école== |

||

| − | [[ |

+ | [[Média:2021 P09 CR-rendez-vous.docx|Notre Compte-rendu]] |

== Dossier compétence== |

== Dossier compétence== |

||

| − | [[ |

+ | [[Média:PCIS 2021 experience-equipeP9.pdf|Notre retour d'expérience]] |

Dernière version du 12 septembre 2023 à 17:40

Première partie : Définition du projet

Généralités

Nom du Projet

Polysolant

Nom de l'équipe

Les Polymasqués

Membres de l'équipe

- Valentin DELEVOYE, MAT

- Lucie COLLIER, GBA

- Klervi DAGORNE, IS

- Emma CARPENTIER, MECA

- Tom BUYSE, 2IA

- Eva BOURGE, GC

- Servan DELAHAIES, SE

Description-résumé (20 lignes max)

Depuis mars 2020, la crise sanitaire de la COVID-19 a bouleversé notre quotidien. Nous avons dû adapter nos modes de vies en respectant des mesures sanitaires pour garantir la santé de tous. Parmi ces mesures, le port du masque obligatoire est l’une des plus importantes et des mieux respectées. Il est recommandé de changer et jeter plusieurs fois par jour ces masques. C’est pourquoi, par manque de civisme de certains d’entre nous, nous avons rapidement retrouvé des masques abandonnés dans la rue, constituant une pollution environnementale visible supplémentaire. En effet, ces masques sont constitués de polypropylène (un dérivé du pétrole) qui met près de 500 ans à se dégrader. L’association Zero Waste a estimé à près de 400 tonnes par jour la quantité de masques usagés. S’ils sont jetés correctement dans les poubelles d’ordures ménagères, les masques sont ensuite incinérés ou enfouis. Mais ne serait-il pas mieux de mettre en place une solution écologique de revalorisation des masques chirurgicaux ? C’est le défi que nous avons voulu relever avec notre projet « Polysolant ». Notre objectif est donc de récolter les masques grâce à des bornes de récupération positionnées à la sortie des hôpitaux, des entreprises et près des containers de recyclage des autres déchets. Nous nous occupons ensuite de la désinfection et de la transformation des masques en un matériau isolant. Cela permettrait d’isoler de façon plus écologique des entreprises et des habitations dans une optique de développement durable.

Organisation de l'équipe & Rédaction du concept

Répartition des rôles et charte de travail

La composition de l’équipe et leur fonction :

- Chef de projet : Servan DELAHAIES

- Équipe technique : Valentin DELEVOYE, Eva BOURGE

- Équipe Business Plan : Tom BUYSE, Emma CARPENTIER

- Équipe communication : Klervi DAGORNE, Lucie COLLIER

Les valeurs de l’équipe :

Le respect, la communication, l'écoute, la motivation et la satisfaction client sont les principales valeurs des polymasqués.

Les modes de fonctionnement/ organisation :

Mise en place d'une cohésion d'équipe afin de travailler dans un environnement coopératif efficace. Répartition des rôles et actions à mener selon les savoirs et les savoir-faire de chacun.

Les droits et devoirs de chaque participant :

- J’ai le droit de :

- Donner mon opinion et proposer des idées sur toutes les parties du projet afin de l'améliorer

- Poser des questions si un point du projet ne me semble pas assez clair

- Écouter l'avis des autres membres de l'équipe

- Pendant ce projet, je m’engage à :

- M'impliquer concrètement dans le projet pour le faire avancer

- Respecter les délais fixés pour les tâches à réaliser afin de ne pas retarder l'avancée du projet

- Communiquer avec tous les membres de l'équipe pour atteindre l'objectif commun

L'autoévaluation :

Nous saurons que nous avons bien travaillé ensemble si des tests suffisants auront été effectués permettant de savoir si les masques chirurgicaux recyclés sont réellement un matériau isolant ou non.

Notre charte de travail en équipe

Description détaillée

- Clients et bénéficiaires

Notre projet peut satisfaire aussi bien les particuliers que les professionnels souhaitant isoler leur bâtiment de manière plus écologique et plus responsable de façon à développer l'éco-conception.

- Modèle économique

Les revenus de Polysolant seront générés par la vente de notre isolant distribué via un site internet et par la vente à des professionnels. Une partie des bénéfices proviendra de la revente de la barre métallique des masques à un ferrailleur.

- Moyens humains et matériels à réunir pour démarrer

Pour la collecte des masques à la sortie des entreprises, des bornes de dépôt sont installées afin de récupérer tous les masques usagés des salariés. Le second point de collecte se situe dans les entreprises de fabrication de masques, pour récupérer ceux étant défectueux. Les masques sont transportés par des camions entre le lieu de collecte et l’entrepôt de stockage où ils sont placés en quarantaine (lavés ou soumis à la lumière UV) avant d'être recyclés dans l'usine. Ils sont d'abord désassemblés, puis nous procédons à l'extraction des barres nasales qui sont composées de plastique et d'une barre en fer à l'intérieur. La barre de fer est alors séparée de partie plastique. Nous mettons ensuite les barres en fer de côté pour les revendre à un ferrailleur et ainsi en tirer un profit : le prix du fer est de 0,30€ le kilo. Les masques désassemblés dépourvus de la barre en fer sont placés dans un sac puis compactés afin de créer une plaque d'isolant. Ce projet demande l'aide de techniciens de maintenance, de manutentionnaires, de développeurs, de conducteurs de ligne et de chauffeurs routiers.

Positionnement par rapport à deux concurrents

- Analyse du premier concurrent : PLAXTIL

Plaxtil est une jeune entreprise qui s'inscrit dans une démarche d'écologie circulaire et solidaire. Aux vues de la montée de la COVID-19 en France, Plaxtil s'est rapidement positionnée sur le recyclage des masques jetables. L'entreprise a installé une cinquantaine de bornes réparties en agglomération auprès de commerçants et de PME volontaires. Leur technique consiste ensuite à broyer et mixer les masques pour créer des billes de plastique utilisables pour la production de nouveaux objets tels que des kits de géométrie pour les écoliers. Un prestataire s'occupe du retrait de la barre métallique des masques. Afin de garantir la désinfection des masques, ils sont mis en quarantaine 4 jours avant d'être exposés aux UV.

- Analyse du second concurrent : MÉTISSE

Depuis 2005, l’association membre d’Emmaüs « Le Relais » a mis en place le projet « Métisse » qui vise à isoler des murs et des plafonds avec des pantalons hors d’usage. Des personnes en réinsertion sont chargées du tri des vêtements et mettent de côté ceux qui ne seront pas revendus. Les vêtements sont ensuite effilochés. Pour « Métisse » seuls les textiles 100% à base de coton sont utilisés. La liaison des fibres est assurée par l’ajout de polyester, celles-ci sont alors gonflées d’air pour augmenter leur qualité d’isolation. La matière est ensuite brûlée à basse température pour donner le matériau isolant. Les principaux avantages de cet isolant seraient sa capacité à faciliter la circulation de la vapeur d’eau et sa très bonne performance acoustique. Pour autant, ce matériau est deux à trois fois plus cher que les isolants bas de gamme.

- Notre différenciation

Polysolant se démarque de ses concurrents car il est un matériau innovant fait à partir de masques recyclés. Ce projet permet de proposer une solution plus écologique d'isolation. De plus, nous sommes les seuls à produire un isolant à partir de cette matière recyclée. Contrairement à Plaxtil, nous ne ferons pas appel à un prestataire pour extraire la barre métallique des masques. Le métal, une fois extrait, serait lui aussi recyclé. Enfin, à la différence du projet "Métisse", qui recycle seulement les jeans 100% coton, nous donnons une seconde vie à tous les types de masques chirurgicaux peu importe leur marque.

Scénario d'usage du produit ou du concept envisagé

- Description de l'utilisateur type

L'utilisateur type de Polysolant est un particulier ou un professionnel, en accord avec le développement durable, souhaitant isoler un bien. Ce bien peut être une nouvelle construction ou un bâtiment en rénovation. Nous pouvons aussi intervenir dans le cas d'une revalorisation d'un bien déjà existant.

- Scénario d'utilisation du produit

M. Bailleu, citoyen éco-responsable, souhaite isoler son nouveau bien immobilier. Il a donc le choix entre les isolants classiques telles que la laine de verre, de roche ou encore la mousse expansée. Cependant, il se tourne vers un isolant plus écologique et attractif : Polysolant. M. Bailleu a eu connaissance de cet isolant via une campagne publicitaire présentant des plaques isolantes reconstituées à partir de masques chirurgicaux jetables. Après avoir pris contact avec notre entreprise, il fit facilement isoler son bien.

Analyse du projet

Réponse à aux questions difficiles

- Que faire des tiges rigides et des élastiques des masques ?

Les tiges rides sont composées d'une tige en acier fine enrobée de plastique. Après un procédé industriel permettant de séparer l'acier du plastique, l'acier sera revendu à un ferrailleur pour environ 0,30€ le kilo et le plastique sera envoyé à une usine de recyclage spécialisée. Les élastiques quant à eux seront intégrés dans l'isolant.

- Comment et où récolter un maximum de masques usagés ?

La principale récolte de masques usagés (chirurgicaux ou FFP2) aura lieu en milieu hospitalier via des bornes de collecte dédiées aux masques. En effet, par exemple à l'hôpital du Mans, 4600 masques sont jetés par jour. De plus, des bornes gratuites seront mises à disposition des entreprises souhaitant recycler leurs masques. Sachant qu'un masque chirurgical est efficace environ 4 heures, nous pourrions en récolter plusieurs par jour selon la taille de l'entreprise. Nous installerons également un système de collecte dans les usines de fabrication, où nous récupérerons tous les masques défectueux. Pour finir, les particuliers souhaitant recycler leurs masques usagés pourront les déposer dans des bornes situées proches des containers à déchets dans les agglomérations ou dans des bornes situées dans les supermarchés (système déjà existant pour les piles).

Choix du POC

Afin de valider notre concept, nous avons choisi de réaliser une maquette physique "artisanale" dans le but de démontrer la capacité d'isolation thermique de notre matériau.

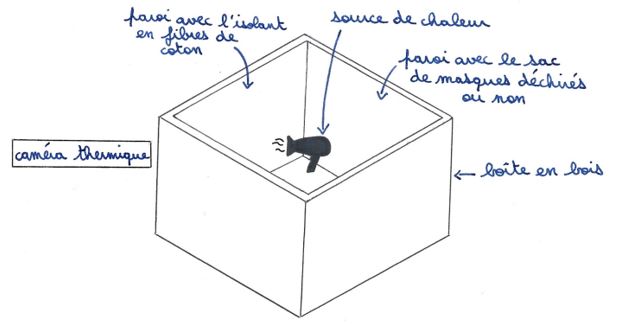

Pour cela, nous allons réaliser un caisson en bois qui contiendra en son centre une source de chaleur. Les parois du caisson seront constituées de matières isolantes dont une avec des masques transformés. Nous étudierons ensuite les pertes de chaleur avec une caméra thermique des différents isolants positionnés sur les parois. La maquette est schématisée ci-dessous :

Nous allons donc, au travers de ces expériences, tenter d'observer voire de quantifier les différences entre Polysolant et un isolant classique.

Préparation du POC

Listes du matériel nécessaire à la réalisation du projet :

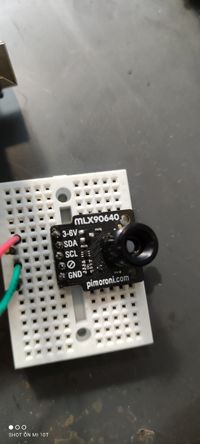

- Caméra thermique MLX90/40

- Sèche cheveux (source de chaleur)

- Matière isolante reconnue : panneau en fibre de coton (jean recyclé)

- Boites de masque

- Sac poubelle

Nous réalisons nous même le caisson en bois avec des matériaux que nous possédons déjà afin de les réutiliser et de limiter le coût de notre projet.

Seconde partie : Réalisations

Dossier technique de la preuve de concept

Compte-rendu de la réalisation du POC

Objectifs du POC :

Mesurer les dissipations thermiques des masques recyclés et les comparer à celles d'un matériau isolant usuel.

Pour cela, nous fabriquons une boite dans laquelle nous plaçons une source de chaleur.

A l'intérieur de la boîte une couche de matériel isolant est installée sur chaque paroi : deux parois avec un sac contenant des masques et deux parois avec le matériau isolant de fibres de coton.

Les dissipations thermiques sont ensuite mesurées avec une caméra thermique.

Deux techniques sont utilisées pour la réalisation des sacs de masques: pour un premier essai, nous remplissons un sac avec des masques tels quels puis un autre sac est rempli avec des masques déchirés et mis en volume.

Cela nous permettra ensuite de déterminer sous quelle forme les masques isolent le mieux. Dans les deux essais nous gardons la même épaisseur de masques.

Pour la réalisation du POC, nous utilisons des masques neufs car nous n'avons, pour l'instant, pas de quoi les traiter et les décontaminer.

Procédure de réalisation du POC :

1) Réalisation de la boite en bois : découpe des planches d’une épaisseur de 1,7cm et de longueur 50cm

2) Vissage des planches entre elles

3) Découpage / déchirage des masques, nous en prenons 129 (pour la seconde phase de test) cf vidéo.1

4) Les placer dans un sac pour former le coussin de même épaisseur que notre isolant de fibres de coton témoin

5) Installer le sac dans la boite

6) Installer la source de chaleur (sèche-cheveux) au centre de la boite

7) Réalisation d'un témoin avec le matériau métisse

8) Prises de mesures avec la caméra thermique

Problèmes rencontrés :

Afin de prélever la température, nous avons utilisé un capteur branché sur une carte arduino (cf fig.1), elle même connectée à un ordinateur. Celui-ci nous transmettait une valeur de référence qui évoluait selon la température.

Nous avons utilisé comme source de chaleur un sèche cheveux mais ce dernier avait tendance à s'éteindre lorsque la boite était fermée. Une surchauffe ou un manque d'air sont certainement à l'origine de ce problème. Par conséquent, la chaleur émise n'était pas assez forte pour être captée depuis l'extérieur. Nous avons donc dû modifier notre approche en retirant la boîte en bois de notre maquette. En effet, en supprimant la planche de bois, les émanations de température était bien plus perceptibles. Nous avons ainsi pu procéder au relevé de températures pour chaque matériau en plaçant la source de chaleur d'un côté et le capteur de l'autre cf vidéo.2. Nous avons aussi pensé à relever la température en l'absence de source de chaleur pour chaque matériau testé.

Résultats et Bilan

Avec le polysolant, nous nous attendions à observer une capacité d'isolation au moins aussi importante que la fibre de coton.

Après réalisation de nos tests de conductivité thermique, nous avons obtenu les valeurs ci-dessous.

Valeurs brutes :

Fibre de coton: 40U à froid 67U à chaud

Masques normaux: 85U à froid 86U à chaud

Masques en volume: 30U à froid 40U à chaud

Sac seul (témoin) 30U à froid 77U à chaud

Nous obtenons une différence de 27U pour la fibre de coton, 1U pour l'isolant avec les masques normaux et 10U pour les masques déchirés.

Nous avons fait une prise de mesure pendant 1 minute pour voir l'évolution de la conductivité de l'isolant face à la chaleur. Nous avons gardé la première mesure lorsqu'il n'y avait aucun isolant entre le capteur et la source de chaleur (à froid) et la dernière lorsque l'on place l'isolant entre la source de chaleur et le capteur (à chaud).

Nous en concluons que les données, en valeur arbitraires, sont plutôt convaincantes. En effet, nous remarquons une augmentation de la température de sortie de 40% pour la fibre de coton tandis que nous sommes à 25% pour le sac rempli de masques déchirés et mis en volume. Les masques semblent donc plus isolants ! Les résultats sont encore plus satisfaisants pour les masques non déchirés, la perte mesurée est alors de 1%.

D'après les résultats obtenus, nous pouvons dire que notre isolant avec les masques non déchirés à de meilleures performances que la fibre de coton.

Fichier:Découpage masque 2021 P9.mp4

Fichier:Relevés de mesures 2021 P9.mp4

Business Model Canvas

Le marché

Le marché des isolants thermiques est très concurrentiel. En effet, il existe de nombreux isolants thermiques plus ou moins coûteux. On y retrouve les plus connus et les plus abordables comme la laine de verre (entre 3 et 8€ le m² pour une épaisseur de 100mm) et la laine de roche (entre 5 et 15€ le m² pour une épaisseur de 100mm). Il existe également d'autres isolants tels que le polystyrène expansé, extrudé ou autres mais cela reste plus coûteux (supérieur à 15€ le m² pour une épaisseur de 100mm) que les isolants précédemment cités.

La stratégie commerciale et la communication

Nos produits seront disponibles dans les magasins de bricolage tels que Leroy Merlin, Bricorama, etc... pour les particuliers et chez les grossistes en bâtiment pour les professionnels à un prix en accord avec les standards de prix de la laine de verre/roche soit 7€ le m² pour une épaisseur de 100mm. Cependant, nous nous démarquerons par le caractère éco-responsable de nos produits. En effet, recycler est aujourd'hui une pratique bien ancrée dans l'esprit commun. Nous communiquerons ainsi sur le fait de donner une deuxième vie à un produit. Nous chercherons à ce que l'on parle de nous (articles de presse, presse spécialisée) pour augmenter notre notoriété et ainsi toucher une plus grande part de marché.

Les moyens (équipe, matériel, prestataires et fournisseurs)

L'approvisionnement en masques usagés (chirurgicaux ou FFP2) se fera en grande partie par les établissements de santé (hôpitaux, EHPAD,...) mais aussi par la récolte de masques en entreprise et chez les particuliers par des conteneurs. Du personnel sera chargé de faire la tournée des points de récolte pour acheminer notre matière première à l'usine. Les masques seront ensuite désinfectés par une machine à UV. Une déchireuse industrielle permettra de déchirer les masques pour y emprisonner de l'air (meilleur isolant). Pour finir, nous compacterons ses masques modifiés pour obtenir des panneaux isolants thermiques qui seront envoyés chez nos différents distributeurs. Notre équipe sera donc composée d'ouvriers de maintenance, d'un chef de la production, de commerciaux, de communicants ainsi qu'une partie administrative.

Ci-joint, pour plus de clarté : Notre Business Model Canvas

Supports de communication

Notre affiche publicitaire

Notre pitch

Notre présentation